機械設計のプロセスにおいて欠かせない「 CAE 」をご存じでしょうか。コンピューターを使ってシミュレーションや解析を行えるシステムで、自動車業界でも多くの企業が導入しています。本記事では、CAEの基礎知識や導入するメリット、事例などを解説します。

CAEとは

「C omp uter Aided Engineering」の頭文字をとり、略して「CAE」と呼んでいます。これはコンピューターを利用したシミュレーションシステムであり、現代における機械設計の現場に欠かせない存在です。

CAEは、専用のソフトやクラウドサービスがリリースされており、主にパソコンで使用します。自動車業界向けとして、電動ポンプやオイル潤滑などの流体解析を可能とするソフトもリリースされています。

CAEが可能とするのは、応力や伝熱、流体などの解析シミュレーションです。詳しくは後述しますが、システムを導入すれば、従来のように試作製品を用いてのシミュレーション頻度を軽減できます。

たとえば流体解析なら、風や熱など人の目には見えないものの流れを可視化できます。設計データに基づくモデリングを行い、時速80kmで走行したときどのように風があたるのか、どこに負荷がかかるのか、といったデータも抽出できます。

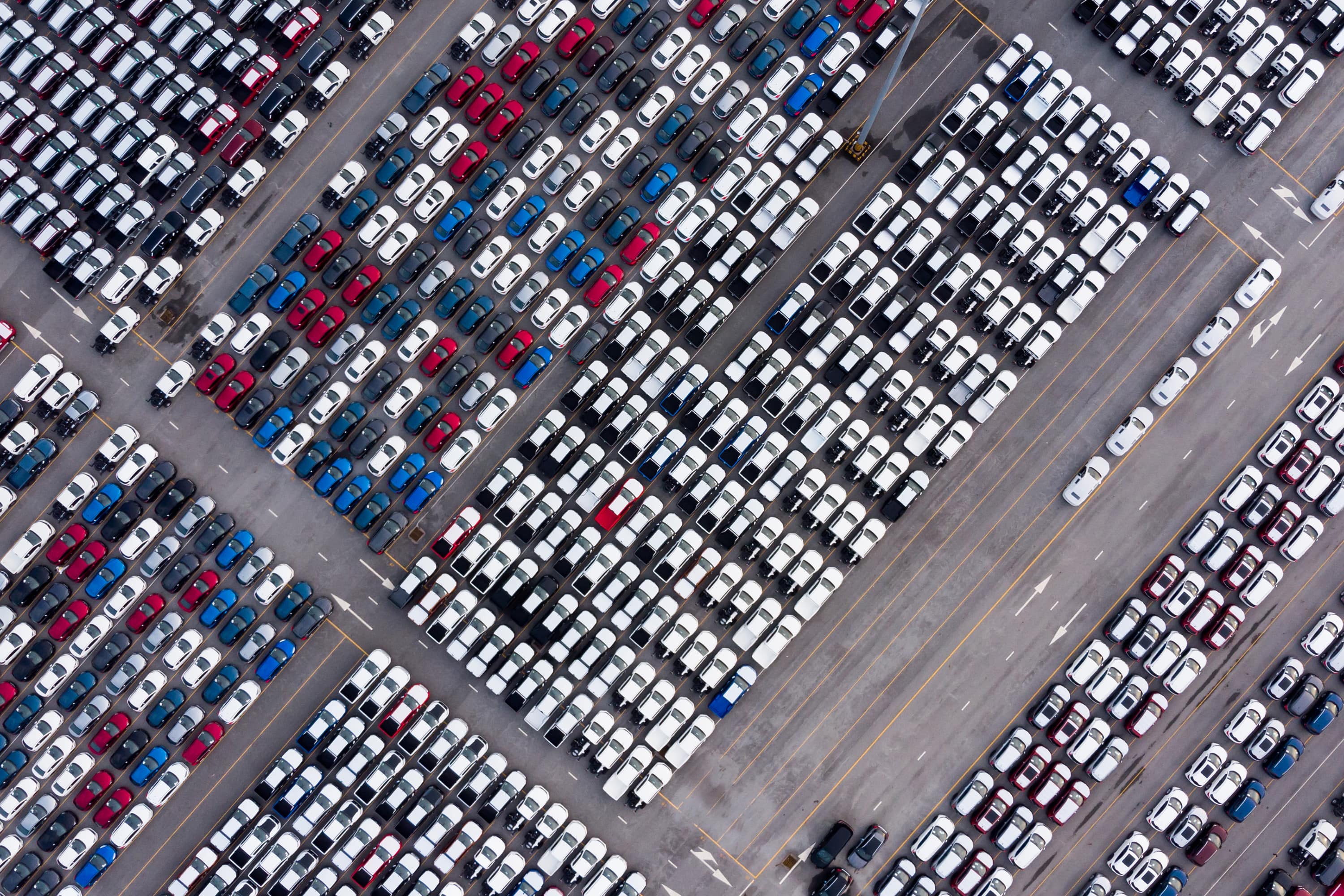

このように、モニター上で性能や機能面をチェックでき、さまざまなシーンを想定したシミュレーションが可能です。たくさんのメリットがあるため、すでに国内の主要自動車メーカーの多くはCAEを導入し、製品開発に活かしています。

CAE解析の導入メリット

CAE解析 を導入するメリットは大きく分けて3つあり、「業務の時間やコストを削減できる」「再現が難しいシーンを想定した検証ができる」「不具合の原因究明ができる」などが挙げられます。それぞれ詳しく見ていきましょう。

時間とコストの削減

新開発した自動車を市場へ投入するには、事前に徹底したシミュレーションが必要です。安全性や性能をチェックし、問題点の抽出と改善を行わなければ、市場へ投入できません。

そのため、従来から自動車業界では実際に試作品を製作し、シミュレーションを行ってきました。販売しようとしている実機と同じ試作モデルを用意して、さまざまな検証を行っていたのです。ただ、この手法では、試作機を製作する手間が必要で、問題が露見すれば設計プロセスに差し戻さなくてはなりません。また、試作機の製作にもコストがかかります。

CAEを導入すれば、試作機を用いずとも、モニター上で多彩なシミュレーションが可能です。わざわざ試作機を作らずともよく、必要なデータさえそろっていれば検証ができるのです。その結果、従来に比べコストと時間の削減が実現します。

再現困難な事象の検証実現化

たとえば、無重力空間や真空状態で自動車を動かしたとき、どのような現象が起きるのかを検証できます。実用化するかどうかはさておき、現実世界では実現できないさまざまなシーンを想定した検証が行えるのは、CAEの大きなメリットといえるでしょう。

危険を伴う検証も、CAEなら可能です。路面の凍った道路で、時速180kmで急ブレーキや急旋回したとき、車がどのような挙動になるのか、といったこともシミュレーションできます。このような危険が伴う検証を、現実世界で行うのはまず不可能でしょう。

CAEなら、危険かつ再現の難しい検証をモニター上で行えます。そのため、検証で人が傷つくこともなく、資源もムダにしません。人に優しく環境に配慮できる点も、CAEの魅力ではないでしょうか。

不具合の原因解明

製品が不具合を起こしたときは、まず原因を解明しなくてはなりません。原因がわからない以上、改善策を打ち出すことはできないからです。

CAEなら、不具合を起こした製品の情報をもとに、さまざまなシミュレーションができます。形状や寸法、材質、状況などのデータから原因を導き出せるため、スピーディな問題解決を可能とするのです。

問題をいたずらに長引かせず、迅速に解決できるため、企業や製品の信頼失墜を防げます。自動車の不具合は、ときに人の命に関わりますが、CAEを用いて素早く対応すれば、消費者を危険にさらす確率も低くなるでしょう。

自動車業界のCAE解析実施事例

すでに多くの自動車関連企業がCAEを導入し、活用しています。以下では、実際の現場でCAEがどのように用いられているのか、いくつか解析事例をピックアップしました。

疲労の耐久性検証

自動車には、さまざまな金属・樹脂部品が用いられています。部品の中には耐久性が求められるものもあり、従来から徹底した検証が行われてきました。主要な金属パーツの耐久性が乏しく、走行中に不具合が生じると、ドライバーの命に関わる恐れもあるからです。

これまでは、「設計に基づいた試作機を製作」→「検証」→「問題があれば再設計」→「再試作」→「再検証」といった流れを繰り返してきました。しかし当然のことながら、このようなやり方では膨大な時間と費用がかかります。

CAEを用いれば材質や荷重の強度、熱伝導率などの情報を入力し、シミュレーションができます。同じ場所へ一定の荷重を加え続けた場合、どのような変化が起きるのか、どこまで耐えられるのか、といったことをモニター上でチェックできるのです。

このように、CAEを活用すればモニター上でシミュレーションができるため、時間と費用を大幅に抑えながら部品の寿命予測が可能となりました。

ハイブリッドカーでのシステム設計

ハイブリッドカーは、ガソリンと電気の2つの動力で稼働するタイプが一般的です。燃費効率の悪い速度では電力を使用しますが、状況に合わせてガソリンに切り替えるのです。

燃費効率がよくなったタイミングで電力からガソリンへと切り替わる設計にするには、幾度にもわたるシミュレーションが必要です。こうしたシステムを実現するのにも、CAEが一役買っています。

たとえば、自動車メーカーのマツダ(株)でも、CAEを活用してハイブリッド車種を製造しています。同メーカーのハイブリッドカーにはアイドリングストップが採用されており、必然的にエンジンの停止と始動の回数が増えます。

エンジンのストップ&ゴーが増えると、各パーツにかかる負担が大きくなるため、CAEによるシミュレーションで最適化を図っているのです。また、エンジン内部におけるベストな燃焼のタイミングを導き出し、無用な振動や音の発生を抑制するためにもCAEが用いられています。

衝突実験の検証

車の安全性をチェックするための衝突実験では、ダミー人形を試作機に乗せ、実際に衝突させてデータを抽出していました。しかし、このやり方ではテスト車両を製作しなくてはならず、合格ラインに届くまで何度も繰り返し行わなければなりません。当然、必要となる時間や費用も膨大です。

また、一度の衝突実験で試作機が壊れることも珍しくありません。そのため、従来は数台の試作車両をあらかじめ用意し、実験に臨んでいました。試作機を1台製作するだけでもそれなりの費用がかかりますが、数台ともなると相当なコストを要します。

そこで、CAEを用いた衝突実験が採用され始めました。車体やダミー人形のデータを入力し、モニター上で衝突時のシミュレーションができるため、時間と費用を大幅に削減できるようになったのです。

この方法なら、あらゆる状況を想定しつつ、幾度にもわたり衝突時の検証が可能です。現在、多くの自動車メーカーが採用しているCAE「LS-DYNA」は、精度が高いと高評価を得ており、実機を使わずとも詳細なデータを得られるようになりました。

まとめ

CAEを導入すれば、設計や開発、検証などの業務をデジタル化できます。従来のように、わざわざ試作機を製作し、幾度にわたり検証を行う必要もなくなるのです。業務効率化が実現でき、設計から製品販売までの期間短縮、コストダウンも実現可能です。この機会に、改めてCAEの導入を検討してみてはいかがでしょうか。