どの業界でもDX化推進が急務とされています。特に、 製造業 ではこのDX化のニーズが高いです。一方で、運用技術(OT)と情報技術(IT)の理解や認識の乖離が、製造業のDX化を大幅に減速させると言われています。そこで本記事では、ITとOTの定義や違いについて説明しつつ、ITとOTの融合によって、製造業のDX化が推進される必要性について説明していきます。

経営と製造現場の意識の乖離による競争力低下が問題

内閣府の「平成25年度年次経済財政報告」によると、日本企業の生産設備ROA(総資産利益率)は、ドイツ、フランスと比較して低い水準に留まっているという報告がされています

また昨今は、中国やタイ、ベトナムなど新興勢力との価格競争が繰り広げられています。その中で、市場のニーズに応じた付加価値のある製品を世に送り出せる、柔軟なモノづくりが求められています。プロダクトアウトでのモノづくりから、マーケットインの小規模生産へ移行し、さらにはカスタマーインの個別生産へと移行しなければならないでしょう。

柔軟なモノづくりを実現するためには、経営と製造現場の密なコラボレーションが不可欠。現場が経営判断を理解して、目的とするモノづくりを実現する仕組みを作り上げなければなりません。しかし長く続く景気の低迷も影響し、経営が要求する過大な要求に製造現場が疲弊する状況を生み出した結果、両者が持つ意識の乖離につながりました。

経営側は一方的な支持で生産現場を動かすのではなく、製造現場の状況を逐次的確に把握、理解して経営判断に活かしていく必要に迫られています。

DXを阻むITとOTにおけるセキュリティの考え方の違い

インターネットを使用しない生活が考えられなくなった昨今、ヒトだけでなくモノがインターネットに接続される時代になりました。そのため、幅広いセキュリティ対策が必須となっています。しかしITとOTではセキュリティに対しての考え方が大きく異なります。

ITにおけるセキュリティの考え方

IT(Information Technology)とは情報技術のことであり、コンピュータやデータ通信に関する技術の総称です。仕事や生活に役立つコンピュータやインターネットを使用した技術を指すことが多く、似ている用語にICT(Information and Communication Technology)があります。ICTではCommunicationの単語が入ることからもわかるように、主にヒトが使いコミュニケーションを取る上で有益となる技術を表します。

ITは主にヒトが使う機会が多い技術であるため、即時性や利便性によってヒトに価値を与えることが重視されます。具体的には、大量のデータから目的のものを早く簡単に選び出せる、いつでも簡単に情報を得ることができるといった技術が求められています。

なお、「人命への影響・社会的や経済的影響・事業継続性の観点からの影響」などが小さいと判断される場合、ITシステムの稼働中にも、セキュリティパッチの適用や脆弱性スキャンを行うことも想定されています。

OTにおけるセキュリティの考え方

OT(Operational Technology)は、加工装置の制御や発電設備、鉄道の制御ネットワークなど、モノやコトの状態をコントロールするための技術です。例えば、製造装置の状態であればバルブやベルトコンベアの位置、温度や圧力、流量などをオペレーショナルデータとして計測し適切な制御を行います。

OTが制御する対象は、生産ラインや交通網など万が一制御が停止してしまうと経営的損害や社会的影響が大きいものが含まれます。そのため、必然的に安定稼働やシステムの冗長性が求められ、運用も慎重になります。この特性からセキュリティパッチの適用による弊害や、システム停止の可能性があるシステム稼働中の脆弱性スキャンは推奨されていません。

ITとOTの違いを踏まえたオペレーション整備が求められる

前述したように、ITとOTでは目的とするゴールが異なるため、その融合を考えた場合にさまざまな違いに直面することがあります。

例えば、用語ひとつにしてもITとOTでも意味が異なる場合があります。「FW」という語は、ITではファイアウォール、OTではファームウェアを意味します。このように、より冗長性が高く信頼性の高いゴールを目指すOTと、可能な限り早くリリースしユーザーに価値を与えることをゴールとするITでは、文化が大きく異なります。

両者の文化の違いについてわかりやすい例を紹介します。ITでは市場のニーズを迅速にくみ取りながら新機能を短期間でリリースするアジャイル手法が注目されています。

この手法は、ユーザーが必要とする価値を、最低限の期間で最小限の機能として提供することに主眼を置いています。そのため、システムの冗長性・セキュリティ要件の充実などは、「ユーザー価値に結びつきにくい事柄」として、そこまで重要視されません。このような考え方はOTに携わる担当者から見ると全くの異世界に見えるでしょう。

それらを乗り越えて、ITとOTが融合することによるメリットは多岐に渡ります。産業機械や運搬装置などの稼働状況や稼働率などは、これまで生産現場の担当者しか把握することは不可能でした。しかしそれらが、データとしてネットワークを通して経営側に伝わることで、さまざまな経営判断の材料になり得ます。

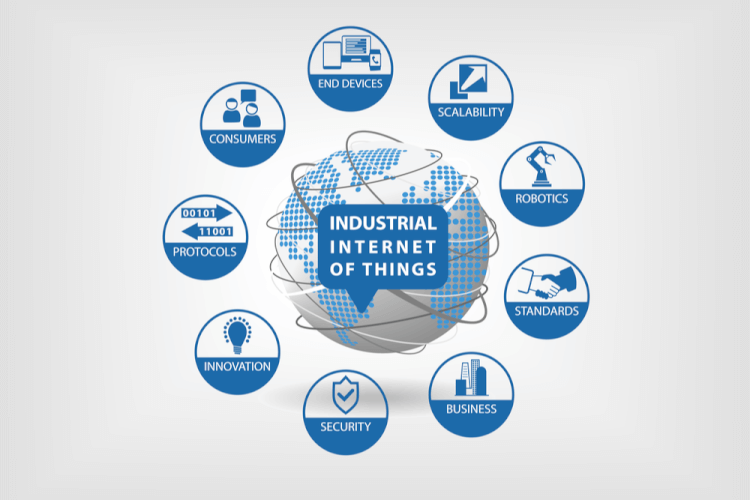

ITとOTが融合し、I IoT (Industrial Internet of Things)と呼ばれる製造現場のIoTが実現すると、製造現場と経営側がリアルタイムにつながります。生産管理や在庫管理も、現場からのリアルタイムなデータを基にした経営判断が可能となるのです。

ITとOTの融合は、より柔軟で戦略的なモノ作りを実現するための武器となり、製造業のDX化に大きく貢献することになります。

まとめ

日本の製造業では、製造現場の熟練担当者が経験と勘で良質な製品を大量に生産することができてきました。今後の社会で、熟練担当者の技術をより活用するためにも、ITとOTを融合した新しいモノ作りの現場が求められています。