「 IoT (Internet of Things/物のインターネット)」という言葉が誕生してから20年以上が経過しています。当時はRFID(無線 電子タグ )による商品管理システムを中心とした概念だったIoTは、テクノロジーの発展により「モノとモノとをネットワークで接続する」という広義の意味として使用されるようになります。

IoTは経年と共に活用の幅を大きく広げ、今日では産業IoT(Industiral IoT)への期待感が一層高まっています。しかしながら、実際にIoTを活用した生産設備・機器等の見える化に取り組んでいる 製造業 は全体の1/4にも満たないのが現状です。

これを受け、経済産業省では「2020年版ものづくり白書」にて「企業変革力を強化するデジタルトランスフォー メーション推進」を重要課題として掲げ、IoT活用の重要性について説いています。

本記事では、「なぜ産業IoTが進まないのか?」の理由を解説すると共に、製造業が今後目指すべき姿についてご紹介します。

産業IoTの効果

産業IoTによってもたらされる効果は、すでに多くの先進企業によって実証されています。例えばPTCでは、同社の産業IoTソリューションを通じて次のような効果を確認してきました。

バリアン メディカル システムズ社

リモートモニタリングによって設備・機器の平均修理時間を50%短縮、技術者の訪問回数を42%削減、不要になった現場修理1件あたり2,000ドル(25万円弱)の節約効果、Etc.

ディーボールド社

ATM機器のリモート モニタリングに着手しサービス関連問題の17%をリモートで解決、平均修理時間を83%短縮、ATMの非稼働時間を15%削減、Etc.

リンカーン エレクトリック社

必要な部品をフィールドサービスエンジニアへ自動対応にて届けることでサービスコストを120万ドル(1億3,000万円弱)削減、部品による収益を200万ドル(2億5,000万円弱)増大、Etc.

これほどまでに高い効果を実証している産業IoT。しかし、前述したとおり国内で産業IoTに取り組んでいる企業は全体の1/4を満たしていません。

産業IoTの現状

それでは、経済産業省の「2020年版ものづくり白書」より産業IoTの現状を掘り下げていきましょう。

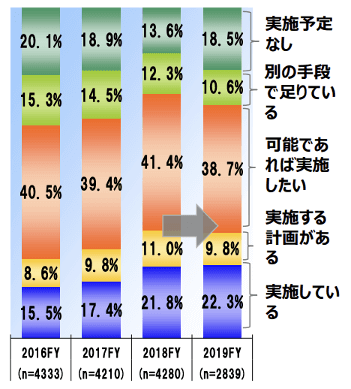

<個別工程の機械の稼働状態について「見える化」を行い、改善等に取り組んでいるか>

資料元:三菱UFJリサーチ&コンサルティング(株)「我が国ものづくり産業の課題と対応の方向性 に関する調査」(2019年12月)

ご覧の通り、IoTを活用した設備・機器の稼働状況の監視、いわゆるリモート モニタリングへ取り組んでいる企業はわずか22.3%です。さらに、全体の67.8%は産業IoTに向けた計画を持ち合わせていません。この結果を見て多いと感じるか少ないと感じるか、それぞれの感覚によるところも大きいですが、海外諸国の企業が積極的に産業IoTへ取り組んでいる光景を目の当たりにすると、いささか危機感を抱かずにはいられません。

産業IoTはなぜ進まないのか?

2018年から2019年の間に産業IoTを「実施している」とした企業が0.5ポイント増加しているのに対し、「実施する計画がある」「可能であれば実施したい」と産業IoTにポジティブな印象を持っている企業の数は合計で3.9ポイントも減少しています。つまり、全体として産業IoTに対する取り組みが減っている傾向にあり、そこに産業IoTが進まない理由が隠れています。

考えられる要因は様々ですが、大きな要因を挙げるのならば「産業IoTにおいて明確な経営ゴールを設定していないケースがある」ことだと言えます。

「産業IoTにおける経営的ゴール」とは何か?それは言い換えれば、「産業IoTによってどのような経営メリットを享受したいか?」となります。経営メリットについて考える際は、定量的・定性的な2つの側面から考える必要があります。

定量的な経営メリットとは製造に関わる人員の削減から来るコスト削減、生産量の増加、売上高の増加、設備・機器の非稼働時間減少、顧客への納期回答速度の向上などが挙げられます。一方、定性的な経営メリットとは顧客満足度の向上、労働環境改善による従業員エンゲージメントの向上、それによるブランド価値の増加、仕事に対するモチベーション向上などが挙げられます。

企業活動としてこれらの指標を運用し、ビジネスのゴールを設定している企業は多いでしょう。これがこと産業IoTにおいては、驚くほど明確に設定されていないことが多々あります。あるいは、形として設定されているもののそれらのゴールを達成するための仕組み作りに取り組まれていないのです。

考えられるのは「とりあえず産業IoTで生産状況の見える化を行なってみる」など、データを収集してみたのは良いが経営に寄与する成果が上手く出せていないなどの原因です。これも、産業IoTを通じて享受したい経営メリットが明確に示せていないのが問題の根幹なのかもしれません。

産業IoTを進めるためのステップ

産業IoTを効率良く、そして着実に進めるためのステップとして、「ファイブフォース分析」や「 バリューチェーン 分析」などの経営戦略フレームワークを提唱しているマイケル・E・ポーター氏(ハーバード大学経営大学院教授)が、ダイヤモンド・ハーバード・ビジネス・レビューにて記述したステップはシンプルで分かりやすく、汎用的にフィットします。

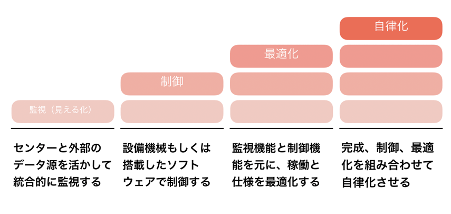

<マイケル・E・ポーターの産業IoTステップ>

「監視(見える化)」「制御」「最適化」「自律化」という4つのステップで産業IoTを進めていきます。

ステップ1.監視(見える化)

産業IoTの入り口とも言える監視(見える化)。ただし、監視(見える化)により様々な対象・やり方があるため。何を監視(見える化)するのか?が重要となります。

ステップ2.制御

監視(見える化)だけでは提供された情報に応じて人が動く必要があります。監視(見える化)したデータにより設備・機器を制御していくことが、人員削減やミス減少などROIを最大化するきっかけになります。

ステップ3.最適化

このステップでは監視(見える化)と制御によるシステムを複数組み合わせることで、人手では不可能だったレベルでの最適化を目指します。単体の状態ではなく周囲の設備・機器と連動しながら、生産全体を最適化していきます。

ステップ4.自律化

最後、自律化とは人の介入を最小化し、制御や最適化のアルゴリズムは設備とシステムが自動的に作成する形態です。

大まかなステップではありますが、製造業が産業IoTを実現する上で欠かせないものとなります。皆さんもこの機会に、自社製造における産業IoTの可能性、そこに期待する効果などを一度考えてみてはどうでしょうか?必要なのは他社の事例などを参考にしながら自社でどのように活用できるのかを考えることから始めることです。