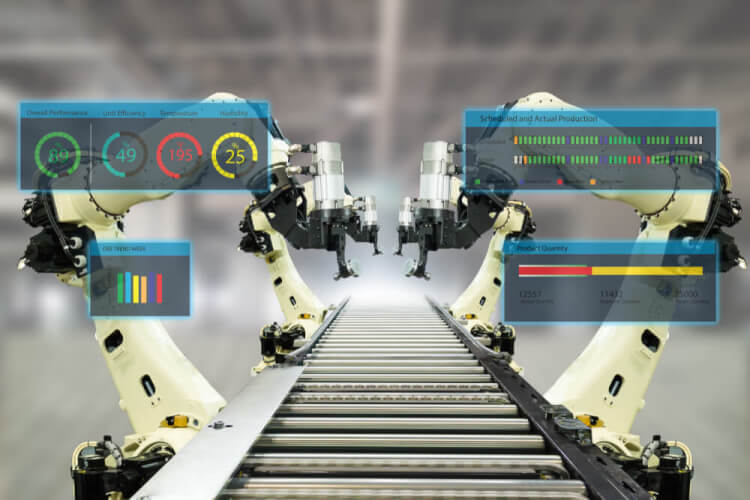

近年、 製造業 におけるAIの導入が進み、 IoT 技術(モノのインターネット化)との相乗効果もあり、さまざまな成功事例が見られるようになりました。これらの技術の導入を検討する場合、製造業が抱える課題に対してAIがどのように役立つのかを理解することが大切です。AI技術を有効的に取り入れ、生産性の向上を図りましょう。

製造業界が抱えている問題と今後について

現在、製造業界はさまざまな問題を抱えています。製造業の現場において、現在普及が拡大しており、なおかつ今後もさらに活躍が期待されているのがAI技術です。AI技術の導入により、生産性の向上や安全性の確保といった具体的な成果が挙げられたことで、製造業における諸問題に解決の兆しが見えてきたといわれています。

若手人材の不足

人手不足や従業員の高齢化が進み、それに伴って次世代を担う若手の人材も徐々に減少してきています。 これにより、工場の安全性を保つことはもちろん、ベテラン従業員が蓄積してきた貴重な技術力・ノウハウを次世代に継承したり、外国人を含めた多様な人材を有効活用したりすることが、もはや喫緊の課題となりつつあります。限られた人数で、 いかにして安全性・効率・コストを意識した事業運営を行うかが、製造業界全体に問われているといっても過言ではありません。

製造業全体の競争激化

事業のグローバル化や競争環境の急速な激化も、大きな問題として浮上しています。 製造業では、効率性を上昇させて高い品質を追求しながら作業に取り組む必要があります。例えば作業ミスが発生している現場では、よりチェックや指導体制を強化することが急務です。しかし、先述の人材不足との関係もあり、これらの体制が十分に機能していない例は少なくありません。その上、競争の激化によって複雑な業務プロセスでの稼働が増え、ミスが多発するような状況が生まれ、結果として生産性の低下を招いているのです。こうしたケースでは、 早急な業務改革が望まれます。

今後AIの発展によって製造業はなくなってしまうのか?

AIの発展によって 製造業が完全に消失するわけではありません。 確かにAI技術は生産プロセスの自動化や効率化を進めており、 多くの業務を代替する可能性があります。

AIは複雑なデータ分析や予測に優れているため、製造業における問題解決や新製品の開発に寄与することが期待されます。例えば、機械学習を用いた予知保全や生産ラインの最適化は、従来の手作業や直感に頼る方法よりもはるかに精度が高いため、手作業は徐々に減少していくでしょう。しかし、 AI技術が進化することで新たな機会も生まれます。

つまり、AIは生産性の向上とともに、 新しいビジネスモデルや職種を生み出す可能性があるということです。 企業はAI技術を積極的に活用しながら、従来のスキルと知識を持つ人材との協働を進めることで、変化する環境に適応していくことが求められます。

製造業におけるAI活用の実態

製造業における

AI活用は急速に進展しており、その実態は多岐にわたります。

代表的な例として、予知保全(Predictive Maintenance)があります。こちらは、

機械や設備の故障を未然に防ぐためにAIを活用するシステム

です。センサーから収集したデータを基に機械の状態をリアルタイムで分析し、故障の兆候を早期に検出することで、ダウンタイムの削減とコストの最適化が実現されています。

他にも、AIは製造ラインの最適化にも寄与しています。例えば、画像認識技術を用いて製品の品質検査を行うシステムが普及しています。こちらを活用することで、人的ミスを減少させ、より高い精度で不良品を検出できるようになります。

製造業界の課題とAI活用での解決法

さらなる普及と発展が期待されるAI技術ですが、これらが製造業界の抱える課題に対し、いったいどのように役立つのでしょうか?AI導入によって解決が見込まれる例を知り、ケースごとにどのような影響がもたらされるのかを把握することが大切です。

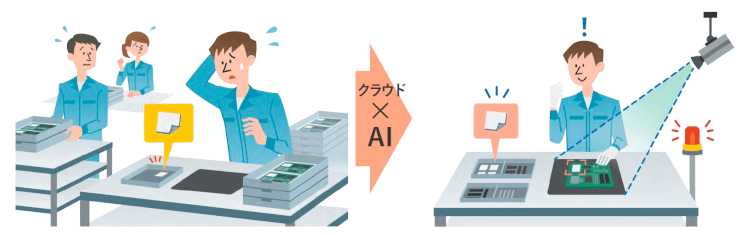

不良品の発生や異物混入

AI技術は、 不良品の発生や異物混入などの問題に対して有効です。

製造業のうち、特に工場現場では人手による作業が数多く存在します。マニュアルを厳格に定めたり、一人ひとりの意識徹底を図ったりすることで、ミスを防ぐ取り組みを行っている現場もあるでしょう。しかし、あくまで人が作業を行う以上、ヒューマンエラーを排除するには限界があると考えなければなりません。ミスを完全になくすことは難しく、作業忘れやミスを防ぐ仕組み作りが大切です。

AI技術を導入すれば、 作業員の様子を常時モニタリングし、定められた手順と異なる動作があれば異常として検知します。 アラートを設定することで、作業漏れや手順の誤りを確実に防止し、不良品の発生を抑えます。また、製造トラブルが発生した場合であっても、作業の状況を記録できるため、原因の分析が可能です。その他、過失だけでなく故意の異物混入なども監視して、事故の発生リスクを未然に検知します。

不安定な製造品の品質

製造品の品質が安定しない問題に対しても、AI技術は効果を発揮します。

品質の一貫性は、特に工場にとって重要な課題の1つです。工場のラインでは、経験年数もスキルも異なるさまざまな人が、検査業務や組立業務に当たります。なかには、食品のように外観検査による合否の基準があいまいな製品もあり、一貫性を保つためにある程度の労力や経験が必要です。作業員の人的作業に頼ることも多いため、その時々の調子や疲労度合いによって作業能率が変動するリスクもあります。結果として、品質にばらつきが生じてしまうのは避けられないのが実情でした。

AI技術を用いれば、このような人手による検査業務も支援可能です。 従来は人の目で確かめていた良品・不良品チェックも、AIに代行させることで大幅な人員削減が期待できます。複数の部位や製品を扱う現場であっても、AI技術が役立つでしょう。 人間のように疲労によってパフォーマンスが低下したり、作業員の習熟度によって基準のばらつきが生じたりといった課題も解消されます。

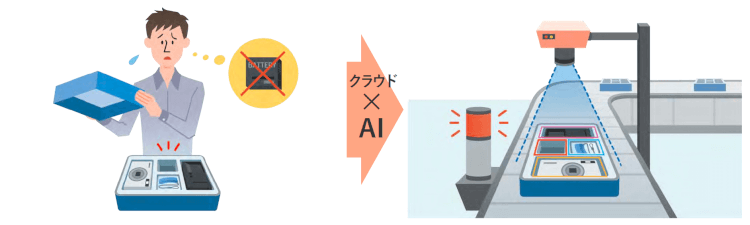

手間がかかる検品作業

AIであれば、

手間のかかる複雑な検品作業であっても、画像診断技術によって高速処理できます。

AIであれば、

手間のかかる複雑な検品作業であっても、画像診断技術によって高速処理できます。

製造業において、検品作業は欠かせない工程です。不良品を出荷したり、製品の部品が不足した状態のまま市場に出回ったりすると、回収や再発送に手間と費用がかかるだけでなく、メーカーとしての信頼も大きく損ないます。それを防ぐためにあるのが検品工程ですが、人による目視の検査の場合、膨大な作業負担が発生する他、ヒューマンエラーの可能性も完全には排除できません。

AIの画像診断技術は、このような課題にも対処が可能です。 部品や付属品を含むセット製品を対象とするような複雑な検品であっても、AIの画像認識であれば、あらかじめ学習させておくことで瞬時にチェックが完了します。 品番の相違や商品点数の違い、付属品の同梱忘れなどのミスを防止できるのです。AIにより手間を大幅に削減しつつ、安定したクオリティで検品を高速処理できるのがメリットです。

ヒューマンエラーによる事故

製造現場ではしばしば、ヒューマンエラーに起因する重大な事故が発生することがあります。AI技術は、そうした 事故を防止するためにも活用できます。

製造現場には、作業者のケガや死亡につながるさまざまな危険が潜んでいます。例えば、ベルトコンベアやプレス機といった大型機械、フォークリフトなどの動力運搬機、その他にも高熱・電気・有害物質など、至るところで細心の注意を払う必要があります。これらは扱い方を誤ったり、少しでも注意が散漫になったりするだけで重大な事故に発展しかねません。

AIで常時工場をモニタリングすれば、このような事故が発生する可能性を大幅に抑えられます。 例えば、危険区域への立ち入りや不適切な運転を察知し、警告を発します。また、深層学習によって、危険予知の精度の大幅な向上が見込まれます。表示の見落としなどのうっかりミスを未然に防ぎ、安全な環境作りに大きく貢献してくれるのです。

最適条件の予測

AI技術は各種作業の最適なオペレーションを、過去データの分析結果をもとに予測します。

製造現場では、各種工場機械の操作はもちろん、ときには建設機械のような大掛かりなものまで扱う工程もあります。このような作業は、熟練した作業員なら勘や経験によってコツを掴んでいるためスムーズに運用できますが、慣れていない作業員では非効率となってしまい、時間もコストも余計に費やしてしまうものです。

AIは、このようなさまざまな 工場機械や建設機械の操作についても、機械学習によって蓄積されたデータから最適値を計算します。 従来では熟練工でなければ適わなかったような複雑な方法でも、過去のデータをもとに再現することが可能です。業務効率のアップや作業品質の安定化につながります。

外国人従業員とのコミュニケーション

AI技術は、 外国人従業員とのコミュニケーションもサポートし、円滑なやりとりを実現させます。

製造業にとって、外国人とのコミュニケーションは切っても切り離せない課題です。人手不足によって外国人労働者の採用が増加しているのも理由の1つですが、企業の海外展開を考える上でも、現地スタッフとやりとりをする必要があります。言語の壁を乗り越えるために、企業は早急な対策が求められている状況です。

AIは、 言葉のやりとりについても過去データをもとに学習し、高機能な翻訳能力を提供してくれます。 製造現場特有の専門用語や、感覚的で言語化しにくい作業のコツなどであっても、AIであれば自動で学習し、高精度の翻訳によってタイムラグなく的確に意図を伝えられます。言語の壁を越えて円滑なコミュニケーションが可能となり、作業効率の向上や良好な人間関係の構築に役立つのです。

製造業にAIを導入するデメリット

製造業にAIを導入するデメリットには、下記の3つが挙げられます。

- 高額な初期費用

- 製造ラインがストップする可能性

- セキュリティリスク

それぞれのデメリットを理解した上で、自社にとって最適なAIの導入を検討しましょう。

高額な初期投資がかかる

AIを製造業に導入するには、初期投資が高額になるのが大きなデメリットです。まず、 AIシステムそのものの購入費用が高額 なため、予算に大きな影響を及ぼします。また、AIを効果的に活用するためには、互換性を保つため既存の設備やインフラのアップグレードが必要な場合があり、これに伴うコストも無視できません。

さらに、システムのカスタマイズや導入後のサポート、メンテナンス費用が加わると、総費用はさらに膨らみます。加えて、従業員を対象にAIを正しく扱うための教育も必要となり、これが追加のコストとなります。

こうした初期投資の負担は、中小企業にとっては特に大きな障害となり、ROI(投資対効果)を確保するまでに時間がかかる可能性があります。

製造ラインがストップする可能性がある

AI導入に伴い、製造ラインが一時的に停止するリスクもデメリットです。 新しいAIシステムの設置や既存のラインへの統合は複雑で、作業が中断される ことがあります。これにより、通常の生産スケジュールが乱れ、納期遅延や生産性の低下を招く可能性があるでしょう。

特に、 大規模な改修やシステムの切り替え作業中は、予期しないトラブルが発生する こともあり、これが長時間のライン停止を引き起こすことがあります。加えて、AIシステムの導入初期には、ソフトウェアやハードウェアの不具合、技術的な問題が発生することがあり、これが生産ラインの運用に支障をきたす可能性があるでしょう。

こうしたリスクを最小限に抑えるためには、バックアッププランや予備部品の用意、緊急対応チームの配置も重要です。

セキュリティなどのリスクマネジメントが必要

AIシステムの導入は、製造業においてセキュリティリスクを伴います。AI技術によりネットワークを通じてデータを集積・分析するため、 サイバー攻撃のターゲットになる可能性があります。

データ漏えいやシステムへの不正アクセスが発生すると、機密情報の流出や生産プロセスの乱れ、さらには重大な損害を招く恐れがあります。このため、強固なセキュリティ対策が不可欠です。

ファイアウォールや侵入検知システムの導入、定期的なセキュリティチェック、データの暗号化などが対策として挙げられます。また、AIシステムの運用には、従業員へのセキュリティ教育も重要です。技術の進化に伴い新たな脅威が出現するため、 リスクマネジメントは継続的な対応が求められます。

実用化が進むAI技術

AI( Ar tificial Intelligence/人工知能)の大きな特徴は、 「新たな事象を次々と学習して、精度や対応力を向上させること」 にあります。 決められた作業を反復するプログラムと違い、学ぶことで状況に応じた判断ができるようになり、短期間で熟練工並みの能力を持つことも可能なのです。

深層学習による 画像認識は不良品の判別に貢献

大量の画像データを読み込み学習 することで、 良品・不良品の違い などを習得します。

活用シーン例

製造設備の 異常検知 、製造レーンの 予知保全、生産工程においての物体 検出・検知、製品の不良検査、安全 支援、侵⼊検知・監視など

深層学習による ⾳声認識は リアルタイム 翻訳に貢献

大量の⾳声データを処理することで、 方言や言い間違いなども 正しく認識・翻訳します。

活用シーン例

外国人研修、現場での作業指⽰、マニュアルの自動翻訳など

機械学習による データ予測はオペレーション最適化に貢献

膨大な数値データから、 製造設備 などの「最も効率的な稼動方法」 などを予測します。

活用シーン例

機械オペレーションの自動化、製造 機器の最適条件の予測、故障予知に よるメンテナンス時期の最適化、マ シンのダウンタイムの削減など

製造業のAI活用に利用できるおすすめサービス3選

AI活用の効果を最大限に引き出すためには、適切なツールを選ぶことが重要です。ここでは、3つの製造業で役立つAIサービスをご紹介します。

WALL

WALLは、製造業における セキュリティと品質管理のためのAIソリューション です。工場内に設置された監視カメラやセンサーから取得したデータをリアルタイムで分析し、異常な動きや不正アクセスを検知することが可能です。この機能で、内部からの不正行為や外部からのサイバー攻撃を未然に防ぐことができます。

また、品質管理にも利用されており、製造過程での不良品発生をAIが即座に検出し、改善提案を行うことで、製品の品質向上と歩留まりの改善が期待できます。WALLは特に、高度なセキュリティが求められる製造業において、その価値は非常に高いです。

TPiCS-X

TPiCS-Xは、 製造業に特化した生産管理システム で、AIを活用して生産計画の最適化を実現します。このシステムは、受注から納品までの全工程をカバーし、 AIがリアルタイムで需要予測や生産スケジュールを自動調整 します。この機能により、在庫の過剰や不足を防ぎ、効率的な生産体制を構築することが可能です。

TPiCS-Xは複雑な製造プロセスに対応できる柔軟性を持ち、多品種少量生産や短納期の案件にも対応できます。さらに、導入が比較的容易で、既存の業務フローにスムーズに統合できる点も魅力です。

安全品質AIソリューション

「安全品質AIソリューション」は、製造業における 安全性と品質管理を強化するためのAIツール です。このソリューションは、製造プロセス全体を監視し、リアルタイムで異常検知や品質のばらつきを予測します。AIが過去のデータやセンサー情報を解析し、潜在的なリスクや不良品の発生を未然に防ぐことが可能です。

安全品質AIソリューションは、従業員の作業環境を常にモニタリングし、安全基準を維持するための改善提案も行います。提案内容を参考に現場に落とし込むことで、労働災害の防止や製品の品質向上が期待でき、トラブルによる生産ラインの停止を回避できます。

【事例】製造業において生成AIを活用している企業例3選

製造業における生成AIの活用事例として、下記3社をご紹介します。各企業が取り組むAIの具体的な活用法に注目していきましょう。

- 六甲バター株式会社

- 株式会社山本金属製作所

- 株式会社御素麺屋

参考: ビジネスの現場に役立つAI導入・活用事例集と契約実務・知的財産の手引き(経済産業省)

六甲バター株式会社

六甲バター株式会社では、 1分間で500個の製品を自動検品できるシステムを導入 しました。これまでは熟練作業員が目視にて検品作業を行っていましたが、この工程をAIを活用して自動化したいという思いが導入のきっかけとなりました。

高速かつ大量にラインを流れる製品(アルミ包装されたチーズ)の底面以外の4面を撮影し、AIにて撮影された画像を解析します。事前に学習された製品画像と比較して「良」「不良」を瞬時に識別し、不良製品はエアー装置で抽出します。

この検査システムを導入したことにより、製造ラインを止めることなく、人間では発見が難しい面や角度を網羅的に検品できるため、より食の安心安全につながりました。

株式会社山本金属製作所

株式会社山本金属製作所では、 AIで工具の消耗具合や破損の予知・検知をするシステム を開発しました。それを機に、自社の スマート工場 化や機械加工を支援するサービスを実施しました。

クラウドデータベースで精密加工を行う工具(AI搭載デバイス)の熱や振動という情報を管理します。その計測データから破損の予知・検知を実施することで、適切なタイミングで工具の交換が可能になり、スマート工場が実現されたのです。

スマート工場化を実現させることにより、熟練工の作業工数がこれまでと比較して40%削減できました。さらに、予期しないトラブルによる作業停止の防止につながり、生産ロスの削減も実現されました。

株式会社御素麺屋

株式会社御素麺屋では、 1.5カ月の来客数を予知するシステムを導入 しました。また、安価な価格での導入も実現しています。企業課題の解決案としてAIに注目し、AI店舗経営ツール開発者の講演に参加したことをきっかけに直接依頼しました。

過去3年間の来客数や売上高の他に、天気や気温といった気象情報と曜日などの情報を入力することで、1.5カ月分の来客数を算出できます。このシステムを3店舗のレジで採用することに加え、スマートフォンでの情報確認も可能としました。

来客数を事前に知ることにより、賞味期限が短い製品の製造量や、従業員のシフト調整が可能となります。その効果として、食品ロスは年間100万円削減されるとともに、従業員シフト効率化は従業員1人分の人件費削減が実現されました。

製造業でのAI活用でよくある失敗例と対策

製造業でのAI活用における失敗例として、導入時の目的不明確さやデータの品質不足が挙げられます。目的が曖昧なままAIを導入すると、期待される効果が得られず、プロジェクトが失敗に終わることがあります。

導入の目的をはっきりさせる

製造業でAIを導入する際、 失敗の大きな原因となるのが目的の不明確さ です。AI技術は多岐にわたる用途があり、その導入目的が曖昧なままだと、 適切なAIツールの選定や効果的な運用が難しくなります。

例えば、業務効率化を図るのか、品質向上を目指すのか、それとも新たな価値を創出するのかといった具体的な目的がはっきりしていないと、導入後に期待した成果が得られず、プロジェクトが中途半端に終わることもあります。

対策としては、導入前に経営層や現場の担当者が十分に話し合い、具体的な目標を設定することが重要です。

スモールスタートで行う

製造業におけるAI導入では、 大規模プロジェクトを一気に進めようとすることが失敗の一因 となり得ます。大規模な導入は初期コストやリスクが高く、期待した成果が得られない場合、プロジェクト全体が頓挫する恐れがあります。

そこで有効なのがスモールスタートです。小規模なプロジェクトや特定の製造ラインでAIを試験導入し、その 効果を見極めた上で段階的に拡大する方法 です。このアプローチにより、予想外の問題や課題が小さなスケールで発見・解決でき、失敗のリスクを低減できます。また、現場の従業員にAIの導入や運用に慣れてもらう機会にもなります。

AI分析に必要な情報をできる限り集める

AIを活用した製造業のプロジェクトで失敗する大きな要因の1つは、 十分なデータがそろっていない状態でAIの導入を進めること です。AIは多くのデータを分析することでパターンを学習し、予測や改善策を提供します。

しかし、データが不十分だったり、不正確な情報が含まれていると、AIの分析結果も信頼性に欠けるものになります。そのため、AI導入前に、製造プロセス全体から必要なデータを幅広く集めることが重要です。例えば、生産ラインの稼働データ、品質検査結果、機械のメンテナンス記録など、多角的な情報を収集することで、AIはより精度の高い分析を行うことができます。

活用には現場の協力が不可欠

AIを製造業で活用する際、現場の協力が不可欠です。

多くの失敗例では、

AI導入の決定が経営層やIT部門のみで行われ、現場スタッフの意見や協力が軽視されがち

です。しかし、製造現場は日々の業務を直接担う場所であり、

現場の知識や経験がAIの導入と運用に大きく影響

します。

現場スタッフがAIの仕組みや導入目的を理解し、実際の作業にどのように役立つかを認識していないと、AIの効果を最大限に引き出すことができません。現場の協力が得られない場合、データ収集やAIツールの運用がスムーズに進まず、導入プロジェクトが頓挫することもあります。

まとめ

製造品の品質の安定化やヒューマンエラーの防止、外国人とのやりとりなど、製造業が取り組むべきさまざまなテーマに対して、AI技術は効果的な解決策をもたらしてくれます。

AI技術は今後、さらなる発展が見込まれる分野です。これから導入を検討する際は、過去の導入事例やセミナーなどを参考にして、自社に合った方法を模索しましょう。